Leitfaden zur Auswahl von Kunststoffen

Besseres Design, höhere Leistung, schnellere Fertigung und geringere Produktionszeiten und -kosten sind nur einige der Gründe, warum OEMs auf technische Kunststoffe umsteigen. Dieser 5-Schritte-Leitfaden hilft Ihnen bei der Auswahl des optimalen thermoplastischen Materials, das in jeder Hinsicht Ihren Anforderungen entspricht.

Hochleistungskunststoffe werden zunehmend eingesetzt, um Materialien wie Bronze, Edelstahl, Aluminium und Keramik zu ersetzen. Die beliebtesten Gründe für den Umstieg auf Kunststoff sind:

- Längere Lebensdauer der Teile

- Eliminierung der Schmierung

- Geringerer Verschleiß der Gegenstücke

- Schnellerer Betrieb von Geräten/Liniengeschwindigkeiten

- Geringerer Stromverbrauch für den Betrieb der Geräte

- Korrosionsbeständigkeit und Inertheit

- Gewichtsreduzierung

Bei der Vielzahl von Kunststoffen, die heute erhältlich sind, kann die Auswahl des richtigen Materials für Ihre Anwendung schwierig sein. Um Ihnen dabei zu helfen, haben wir die folgenden Richtlinien für Neueinsteiger in die Welt der technischen Kunststoffe erstellt.

1. Was ist der allgemeine Zweck der Anwendung?

-

Handelt es sich um eine Lager- und/oder Verschleißanwendung?

Die Verschleißeigenschaften werden durch MoS2, Graphit, Kohlenstofffasern und polymere Schmiermittel (PTFE, Wachse) verbessert. Bei Lager- und Verschleißanwendungen ist die erste Überlegung die Verschleißleistung, ausgedrückt in PV und k-Faktor. Berechnen Sie den erforderlichen PV (Druck (psi) x Geschwindigkeit (m/min)). Wählen Sie anhand des nachstehenden Streudiagramms Materialien aus, deren PV-Grenzwerte über dem PV-Wert liegen, den Sie für die Anwendung berechnet haben. Eine weitere Auswahl können Sie unter Beachtung des k-Faktors der von Ihnen gewählten Materialien treffen. Im Allgemeinen ist die Haltbarkeit des Materials umso höher, je niedriger der k-Faktor ist.

Handelt es sich um eine statische oder dynamisch-strukturelle Anwendung?

Strukturelle Komponenten sind meistens für eine kontinuierliche Betriebsbelastung ausgelegt.

die 25 % ihrer äußersten Temperatur-Beständigkeit entspricht. Diese Leitlinie soll das viskoelastische Verhalten von Kunststoffen ausgleichen.

das Kriechen verursacht. Die Grafiken der isometrischen Spannung über Zeit (siehe unten) helfen Ihnen bei der Bestimmung des Festigkeitsverhalten eines Materials in Abhängigkeit der Zeit bei Raumtemperatur und 150 °C (300 °F).

2. Wie hoch sind die thermischen Anforderungen an das Kunststoffmaterial?

-

Die HDT ist ein Hinweis auf die Erweichungstemperatur eines Materials. Sie wird allgemein als maximale Temperaturgrenze für mäßig bis stark beanspruchte, unbelastete Komponenten akzeptiert.

-

Die Dauergebrauchstemperatur wird im Allgemeinen als die Temperatur angegeben, oberhalb derer eine signifikante, dauerhafte Verschlechterung der physikalischen Eigenschaften nach langfristiger Exposition auftritt. Diese Leitlinie ist nicht zu verwechseln mit den von Aufsichtsbehörden wie Underwriters Laboratories (UL) angegebenen Dauereinsatz- oder Gebrauchstemperaturen.

-

Der Schmelzpunkt von kristallinen Materialien und die Glasübergangstemperatur von amorphen Materialien sind die kurzfristigen Temperaturextremwerte, bis zu denen die Formstabilität erhalten bleibt. Bei den meisten technischen Kunststoffen sollte die Verwendung bei oder über diesen Temperaturen vermieden werden.

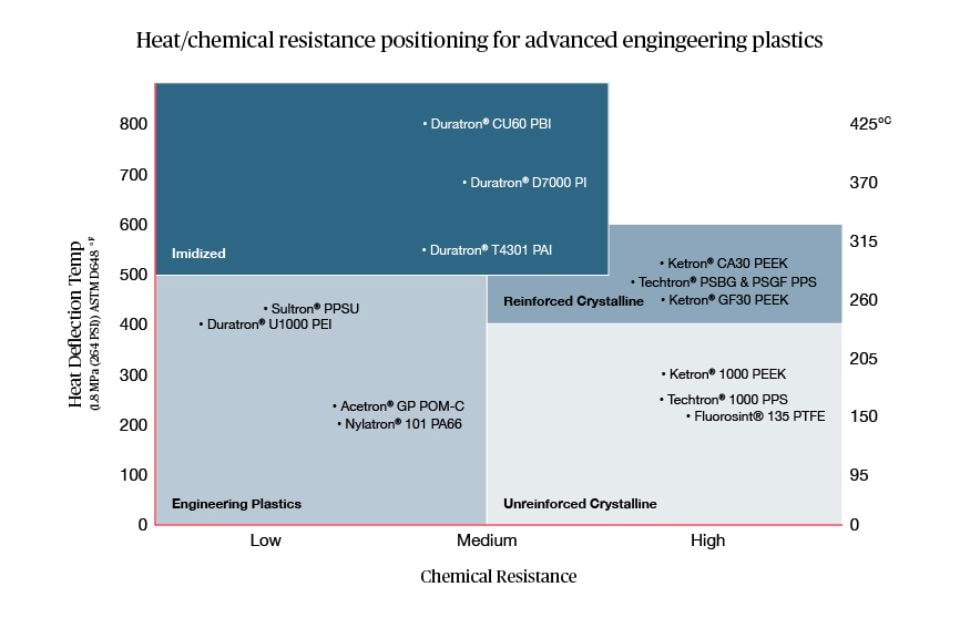

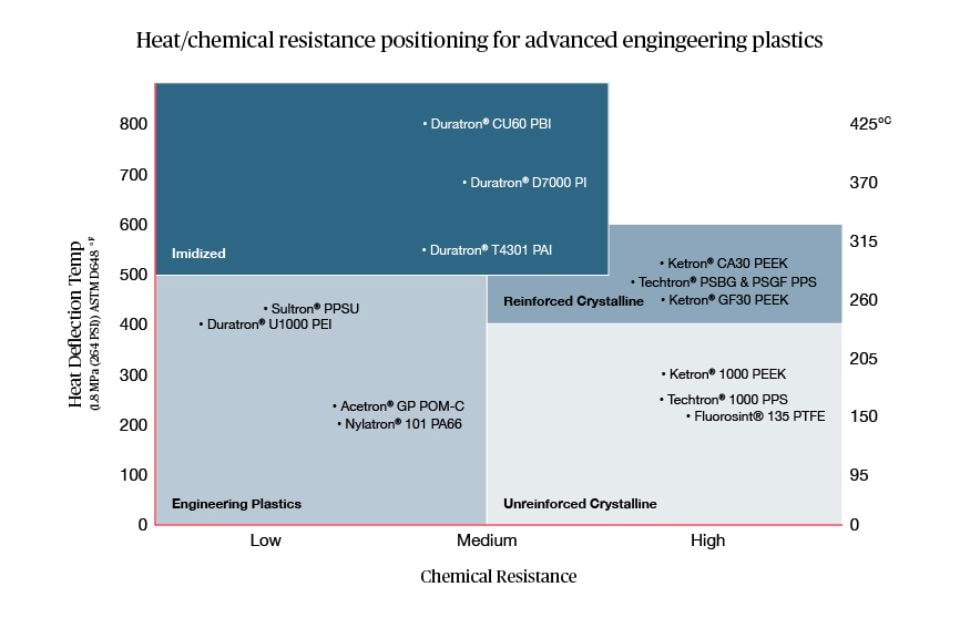

3. Welchen Chemikalien wird das Kunststoffmaterial ausgesetzt sein?

-

Die Anforderungen an die chemische Beständigkeit in einer bestimmten Anwendung sind schwer vorherzusagen. Der Grund dafür ist, dass Konzentration, Temperatur, Zeit und Spannung jeweils mitbestimmen, für welche Anwendung ein Material geeignet ist. Deshalb empfehlen wir Ihnen dringend, die Materialien unter den realen Einsatzbedingungen zu testen.

Im Allgemeinen haben Thermoplaste den Vorteil, dass sie ein breites Spektrum an chemischer Beständigkeit aufweisen. Das erleichtert Ihnen die Auswahl des richtigen Kunststoffmaterials gemäß der Spezifikationen Ihrer Anwendung.

Nylon, Acetal und Ertalyte™ PET-P haben beispielsweise chemische Beständigkeits-Eigenschaften, die sie generell für die Interaktion mit Chemikalien in den meisten industriellen Standardumgebungen auszeichnen. Abgesehen von Standardanwendungen sind hochleistungsfähige, kristalline Materialien wie gefülltes Fluorosint™ PTFE, Techtron™ PPS und Ketron™ PEEK besser für aggressive chemische Umgebungen geeignet.

4. Berücksichtigen Sie zusätzliche Kriterien

-

- Relative Stoßfestigkeit/Zähigkeit

- Formbeständigkeit

- Entflammbarkeit

- Elektrische Eigenschaften

- UV-Beständigkeit, Strahlungsbeständigkeit, Autoklavierbarkeit, Ausgasung usw.

- Einhaltung gesetzlicher Vorschriften/Behörden

Materialien mit höherer Zugdehnung, Izod-Kerbschlagzähigkeit und Zugfestigkeit sind im Allgemeinen zäher und weniger kerbempfindlich für Anwendungen mit Stoßbelastung.

-

Technische Kunststoffe können sich bei Temperaturschwankungen 2- bis 20-mal schneller ausdehnen und zusammenziehen als viele Metalle. Der Lineare Wärmeausdehnungskoeffizient (CLTE) wird verwendet, um die Ausdehnungsrate für technische Kunststoffe zu schätzen. CLTE wird sowohl als Funktion der Temperatur als auch als Durchschnittswert angegeben. Abbildung 6 zeigt, wie viele verschiedene technische Kunststoffe auf eine erhöhte Temperatur reagieren.

Der Elastizitätsmodul und die Wasseraufnahme tragen ebenfalls zur Formbeständigkeit eines Materials bei. Berücksichtigen Sie unbedingt die Auswirkungen von Feuchtigkeit und Dampf.

-

Behörden wie die Food and Drug Administration (FDA), das U.S. Department of Agriculture (USDA), Underwriters Laboratory (UL), die 3A-DairyAssociation und das American Bureau of Shipping (ABS) geben in der Regel spezifische Richtlinien für die Verwendung von Materialien in ihren Industriesegmenten vor oder genehmigen diese.

5. Welche Kunststoff-Form eignet sich am besten für Ihr Teil?

-

Mitsubishi Chemical Group bietet Designern die größte Auswahl an Größen und Konfigurationen für thermoplastische Halbzeuge. Durch Überprüfung aller möglichen Formen können Sie Ihre Herstellungskosten senken und die wirtschaftlichste Form wählen.

Hier finden Sie einen kurzen Überblick über die Verarbeitungsmethoden, die wir für verschiedene Arten von Formen empfehlen:

Beschreibung der Form Beste Verarbeitungsmethode Lange Längen

Kleine DurchmesserExtrusion Stange, Platte, Band, Profile, Rohrstange, Lagerbestand von Laufbuchsen Große Halbzeuge

Endkonturnahe FormenGießen Stange, Platte, Rohrstange, endkonturnahe Konfigurationen Kleine Formen in modernen technischen Materialien Formpressen Stange, Scheibe, Platte, Rohrstange Kleine Formen in modernen technischen Materialien

Kleine DurchmesserSpritzgießen Stange, Scheibe, Platte, Rohrstange Hinweis: Viele Materialien bleiben bei unterschiedlichen Prozessen identisch. Allerdings gibt es Unterschiede in den physikalischen Eigenschaften, die von der Verarbeitungstechnik abhängen, mit der die Form hergestellt wurde.

Zum Beispiel:

- Spritzgussteile weisen die größte Anisotropie auf (Eigenschaften sind richtungsabhängig).

- Extrudierte Produkte weisen ein leicht anisotropes Verhalten auf.

- Formgepresste Produkte sind isotrop — sie weisen in allen Richtungen die gleichen Eigenschaften auf.

-

Die Bearbeitbarkeit eines Thermoplasts sollte bei der Materialauswahl ebenfalls eine Rolle spielen. Materialien, die schwieriger und damit teurer zu bearbeiten sind, eignen sich möglicherweise nicht für besonders komplizierte Teile.

Alle thermoplastischen Materialien der Mitsubishi Chemical Group sind zur Verbesserung der Bearbeitbarkeit spannungsarm gefertigt. In der Regel sind glas- und kohlenstoffverstärkte Sorten wesentlich abrasiver an den Werkzeugen und kerbempfindlicher bei der Bearbeitung als ungefüllte Sorten. Andererseits sind verstärkte Sorten in der Regel stabiler bei der Bearbeitung.

Teile aus imidisierten Werkstoffen (z. B. Duratron™ PAI, Duratron™ PI und Duratron™ PBI) können aufgrund ihrer extremen Härte schwierig zu verarbeiten sein. Bei der Bearbeitung dieser Materialien sollten Sie Werkzeuge aus Hartmetall und polykristallinem Diamant verwenden. Die Empfehlungen zur relativen Bearbeitbarkeit unserer Produkte helfen Ihnen bei der Beurteilung der Bearbeitbarkeit.

-

1. Was ist der allgemeine Zweck der Anwendung?

-

Handelt es sich um eine Lager- und/oder Verschleißanwendung?

Die Verschleißeigenschaften werden durch MoS2, Graphit, Kohlenstofffasern und polymere Schmiermittel (PTFE, Wachse) verbessert. Bei Lager- und Verschleißanwendungen ist die erste Überlegung die Verschleißleistung, ausgedrückt in PV und k-Faktor. Berechnen Sie den erforderlichen PV (Druck (psi) x Geschwindigkeit (m/min)). Wählen Sie anhand des nachstehenden Streudiagramms Materialien aus, deren PV-Grenzwerte über dem PV-Wert liegen, den Sie für die Anwendung berechnet haben. Eine weitere Auswahl können Sie unter Beachtung des k-Faktors der von Ihnen gewählten Materialien treffen. Im Allgemeinen ist die Haltbarkeit des Materials umso höher, je niedriger der k-Faktor ist.

Handelt es sich um eine statische oder dynamisch-strukturelle Anwendung?

Strukturelle Komponenten sind meistens für eine kontinuierliche Betriebsbelastung ausgelegt.

die 25 % ihrer äußersten Temperatur-Beständigkeit entspricht. Diese Leitlinie soll das viskoelastische Verhalten von Kunststoffen ausgleichen.

das Kriechen verursacht. Die Grafiken der isometrischen Spannung über Zeit (siehe unten) helfen Ihnen bei der Bestimmung des Festigkeitsverhalten eines Materials in Abhängigkeit der Zeit bei Raumtemperatur und 150 °C (300 °F).

-

-

2. Wie hoch sind die thermischen Anforderungen an das Kunststoffmaterial?

-

Die HDT ist ein Hinweis auf die Erweichungstemperatur eines Materials. Sie wird allgemein als maximale Temperaturgrenze für mäßig bis stark beanspruchte, unbelastete Komponenten akzeptiert.

-

Die Dauergebrauchstemperatur wird im Allgemeinen als die Temperatur angegeben, oberhalb derer eine signifikante, dauerhafte Verschlechterung der physikalischen Eigenschaften nach langfristiger Exposition auftritt. Diese Leitlinie ist nicht zu verwechseln mit den von Aufsichtsbehörden wie Underwriters Laboratories (UL) angegebenen Dauereinsatz- oder Gebrauchstemperaturen.

-

Der Schmelzpunkt von kristallinen Materialien und die Glasübergangstemperatur von amorphen Materialien sind die kurzfristigen Temperaturextremwerte, bis zu denen die Formstabilität erhalten bleibt. Bei den meisten technischen Kunststoffen sollte die Verwendung bei oder über diesen Temperaturen vermieden werden.

-

-

3. Welchen Chemikalien wird das Kunststoffmaterial ausgesetzt sein?

-

Die Anforderungen an die chemische Beständigkeit in einer bestimmten Anwendung sind schwer vorherzusagen. Der Grund dafür ist, dass Konzentration, Temperatur, Zeit und Spannung jeweils mitbestimmen, für welche Anwendung ein Material geeignet ist. Deshalb empfehlen wir Ihnen dringend, die Materialien unter den realen Einsatzbedingungen zu testen.

Im Allgemeinen haben Thermoplaste den Vorteil, dass sie ein breites Spektrum an chemischer Beständigkeit aufweisen. Das erleichtert Ihnen die Auswahl des richtigen Kunststoffmaterials gemäß der Spezifikationen Ihrer Anwendung.

Nylon, Acetal und Ertalyte™ PET-P haben beispielsweise chemische Beständigkeits-Eigenschaften, die sie generell für die Interaktion mit Chemikalien in den meisten industriellen Standardumgebungen auszeichnen. Abgesehen von Standardanwendungen sind hochleistungsfähige, kristalline Materialien wie gefülltes Fluorosint™ PTFE, Techtron™ PPS und Ketron™ PEEK besser für aggressive chemische Umgebungen geeignet.

-

-

4. Berücksichtigen Sie zusätzliche Kriterien

-

- Relative Stoßfestigkeit/Zähigkeit

- Formbeständigkeit

- Entflammbarkeit

- Elektrische Eigenschaften

- UV-Beständigkeit, Strahlungsbeständigkeit, Autoklavierbarkeit, Ausgasung usw.

- Einhaltung gesetzlicher Vorschriften/Behörden

Materialien mit höherer Zugdehnung, Izod-Kerbschlagzähigkeit und Zugfestigkeit sind im Allgemeinen zäher und weniger kerbempfindlich für Anwendungen mit Stoßbelastung.

-

Technische Kunststoffe können sich bei Temperaturschwankungen 2- bis 20-mal schneller ausdehnen und zusammenziehen als viele Metalle. Der Lineare Wärmeausdehnungskoeffizient (CLTE) wird verwendet, um die Ausdehnungsrate für technische Kunststoffe zu schätzen. CLTE wird sowohl als Funktion der Temperatur als auch als Durchschnittswert angegeben. Abbildung 6 zeigt, wie viele verschiedene technische Kunststoffe auf eine erhöhte Temperatur reagieren.

Der Elastizitätsmodul und die Wasseraufnahme tragen ebenfalls zur Formbeständigkeit eines Materials bei. Berücksichtigen Sie unbedingt die Auswirkungen von Feuchtigkeit und Dampf.

-

Behörden wie die Food and Drug Administration (FDA), das U.S. Department of Agriculture (USDA), Underwriters Laboratory (UL), die 3A-DairyAssociation und das American Bureau of Shipping (ABS) geben in der Regel spezifische Richtlinien für die Verwendung von Materialien in ihren Industriesegmenten vor oder genehmigen diese.

-

-

5. Welche Kunststoff-Form eignet sich am besten für Ihr Teil?

-

Mitsubishi Chemical Group bietet Designern die größte Auswahl an Größen und Konfigurationen für thermoplastische Halbzeuge. Durch Überprüfung aller möglichen Formen können Sie Ihre Herstellungskosten senken und die wirtschaftlichste Form wählen.

Hier finden Sie einen kurzen Überblick über die Verarbeitungsmethoden, die wir für verschiedene Arten von Formen empfehlen:

Beschreibung der Form Beste Verarbeitungsmethode Lange Längen

Kleine DurchmesserExtrusion Stange, Platte, Band, Profile, Rohrstange, Lagerbestand von Laufbuchsen Große Halbzeuge

Endkonturnahe FormenGießen Stange, Platte, Rohrstange, endkonturnahe Konfigurationen Kleine Formen in modernen technischen Materialien Formpressen Stange, Scheibe, Platte, Rohrstange Kleine Formen in modernen technischen Materialien

Kleine DurchmesserSpritzgießen Stange, Scheibe, Platte, Rohrstange Hinweis: Viele Materialien bleiben bei unterschiedlichen Prozessen identisch. Allerdings gibt es Unterschiede in den physikalischen Eigenschaften, die von der Verarbeitungstechnik abhängen, mit der die Form hergestellt wurde.

Zum Beispiel:

- Spritzgussteile weisen die größte Anisotropie auf (Eigenschaften sind richtungsabhängig).

- Extrudierte Produkte weisen ein leicht anisotropes Verhalten auf.

- Formgepresste Produkte sind isotrop — sie weisen in allen Richtungen die gleichen Eigenschaften auf.

-

Die Bearbeitbarkeit eines Thermoplasts sollte bei der Materialauswahl ebenfalls eine Rolle spielen. Materialien, die schwieriger und damit teurer zu bearbeiten sind, eignen sich möglicherweise nicht für besonders komplizierte Teile.

Alle thermoplastischen Materialien der Mitsubishi Chemical Group sind zur Verbesserung der Bearbeitbarkeit spannungsarm gefertigt. In der Regel sind glas- und kohlenstoffverstärkte Sorten wesentlich abrasiver an den Werkzeugen und kerbempfindlicher bei der Bearbeitung als ungefüllte Sorten. Andererseits sind verstärkte Sorten in der Regel stabiler bei der Bearbeitung.

Teile aus imidisierten Werkstoffen (z. B. Duratron™ PAI, Duratron™ PI und Duratron™ PBI) können aufgrund ihrer extremen Härte schwierig zu verarbeiten sein. Bei der Bearbeitung dieser Materialien sollten Sie Werkzeuge aus Hartmetall und polykristallinem Diamant verwenden. Die Empfehlungen zur relativen Bearbeitbarkeit unserer Produkte helfen Ihnen bei der Beurteilung der Bearbeitbarkeit.

-

Sie möchten mit einem Experten für Materialauswahl sprechen? Nehmen Sie mit unseren Spezialistenteams Kontakt auf, indem Sie das Kontaktformular ausfüllen. Wir sind bereit für Ihre nächste Herausforderung.

Kontakt