寸法安定性とは、材料がそのライフサイクルを通じて、適合性、形状、機能特性を維持できるかの指標。

エンジニアリングプラスチックは、部品のマシニング加工から過酷な動作環境まで、様々な極限条件に曝されます。このような条件は、材料および部品全体がそのライフサイクルを通じてどの程度機能を維持できるかに影響します。寸法安定性に欠ける場合に最も大きい影響を受ける材料特性は、完成部品の寸法です。これは、過度の湿気や極端な温度環境において、材料が膨張または収縮することがあるためです。

特に厳しい動作環境にさらされない部品であっても、許容範囲が極めて厳しい精密部品のマシニング加工を行う場合、材料に高レベルの機械的応力がかかるため、材料の寸法安定性を考慮することが重要になります。

部品のライフサイクルを通じて性能を確保し、安全に動作させるために、プラスチック材料の寸法安定性は、材料選定時と部品設計時に考慮する必要がある主要な性能特性の1つです。三菱ケミカルアドバンスドマテリアルズは、様々な寸法安定性のニーズに対応するエンジニアリングポリマーの包括的なポートフォリオをご提供します。

使用する材料の寸法安定性を考慮する必要があるエンジニアリング用途は多数あります。シーリング部材は、寸法安定性の高い材料を必要とする部品の一例です。これは、シールの寸法が変化すると漏れが発生する可能性があるためです。スチーム、化学薬品、高温の液体を使用して定期的にクリーニングを行う部品の材料を選定する際にも、寸法安定性を考慮する必要があります。

部品の最終的な用途だけでなく、材料の寸法安定性はマシニング加工や、達成できる最終的な許容範囲にも影響を与えます。寸法安定性が低いプラスチックの場合、マシニング加工中の熱の蓄積や基になる形状の内部応力が原因で、許容範囲が厳しく、正確な寸法を必要とする部品の安定した加工が困難になることがあります。高度な加工技術と最先端のマシニング加工技術を、優れた寸法安定性を示すポリマーと併用することで、電気コネクタやテストソケットといった、小型で許容範囲の厳しい精密部品の加工が可能になります。

一般に、金属の方がプラスチックよりも寸法安定性に優れていますが、多くのエンジニアリングプラスチックも優れた寸法安定性を示します。さらに、多くの用途でいくつかの点によりプラスチックの方が金属よりも明らかに優れています。

弊社の寸法安定性の高い熱可塑性プラスチックは、金属部品と同等の性能を持ちながら、金属部品では得られないその他の重大なメリットも提供します。このようなメリットには、次のものがあります。

- 原材料コストの低さ

- 完成部品の軽量さ

- 特定の電気特性

- 化学腐食への耐性

- 摩擦およびかみ合い動作の向上

さらに高い寸法安定性が必要な用途では、熱可塑性樹脂をガラス繊維などの充填剤で強化できます。強化ポリマーグレードは通常、未充填グレードに比べて高い熱寸法安定性を示すほか、機械的、化学的、誘電特性も高くなります。

Fluorosint ™ 207 PTFE製の高圧マイクロフルイダイザー用シーリング

課題:マイクロフルイダイザーは医療機器で、粒度を小さくするために、液剤が4,000~10,000 psiおよび高いせん断力によって処理されます。使用後の機器は毎回、20分以上のオートクレーブサイクルで蒸気滅菌されます。既存のUHMW-PEのシーリングでは、この滅菌処理によって増圧ポンプが膨張および収縮し、ユニット内での漏れや圧力損失が発生していました。

ソリューション:弊社のFluorosint ™ 207 PTFE材料が、その非常に低い吸湿性、優れた寸法安定性、蒸気中での比類ない非透過性により、UHMW-PE部品の代替として選択されました。

結果:高い耐クリープ性と耐蒸気性を示すFluorosint ™ 207 PTFEは、マイクロフルイダイザーのシーリングのサービス寿命を大幅に延ばしました。この新しい部品は、何度も繰り返されるオートクレーブサイクルにも耐えることができ、従来のPTFEおよびPE材料に比べ、はるかに長期間機械的強度を維持しました。

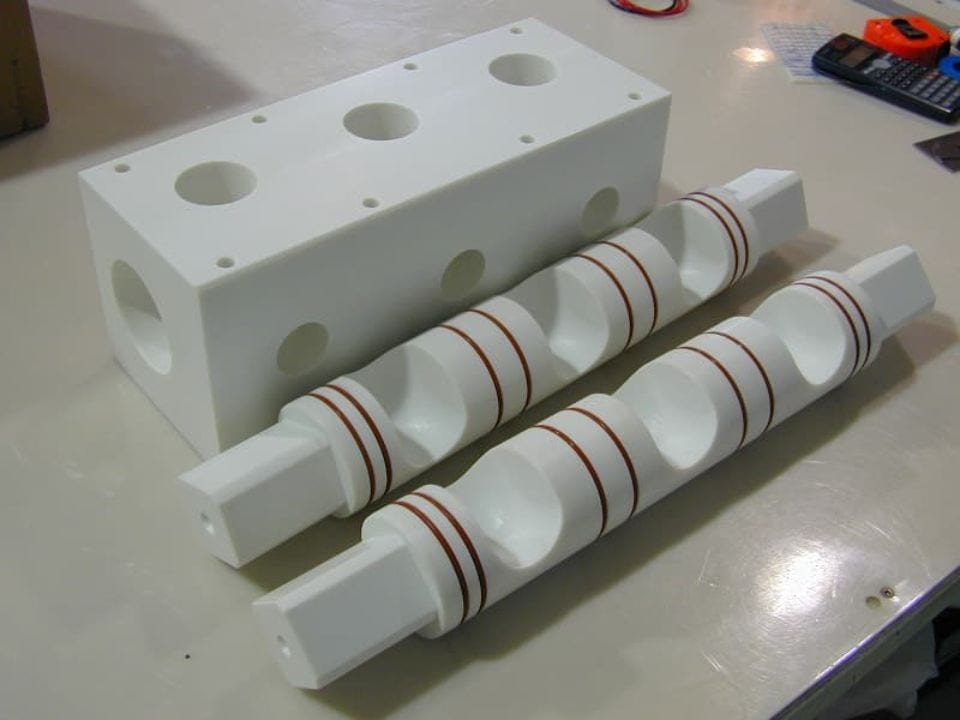

Ertalyte™ PET-P製の液体充填機器のピストンおよびバルブスプール

課題:液体充填機のバルブスプールおよびピストン部品は従来、ステンレススチールで製造されていました。そのような部品はコストが高く、定期的な潤滑が必要であるため、機器メーカーではそれに代わる、FDAの規制対応のプラスチック材料を探していました。代替となるポリマーは、きわめて低い吸湿性を持ち、ソースや食品、洗浄剤まで、さまざまな液体との持続的な接触に耐えられる必要があります。また、この部品は必要な機能を果たすために、厳密な許容範囲に従ってマシニング加工する必要があります。

ソリューション:すべてのポリマーがこれらの要件を満たすわけではありません。UHMW-PEは用途に必要な圧力に耐えられず、アセタールはすぐに摩耗し、ナイロンでは吸湿性が高すぎます。その優れた摩耗耐性、最小限の吸湿性、低い熱膨張率から、この用途に最適な材料として、Ertalyte™ PET-Pが選ばれました。

結果:Ertalyte™ PET-Pのロッドは、充填システムの精度を犠牲にすることなく、コスト削減を達成し、高い性能を実現しました。マシニング加工されたPET-P部品は、ピストンおよびバルブの直径で+/- 0.0007インチの許容範囲を維持します。厚みのあるウォールセクション、非常に厳格な許容範囲、限られた生産量から、この部品にはマシニング加工が最適な製造方法です。

-

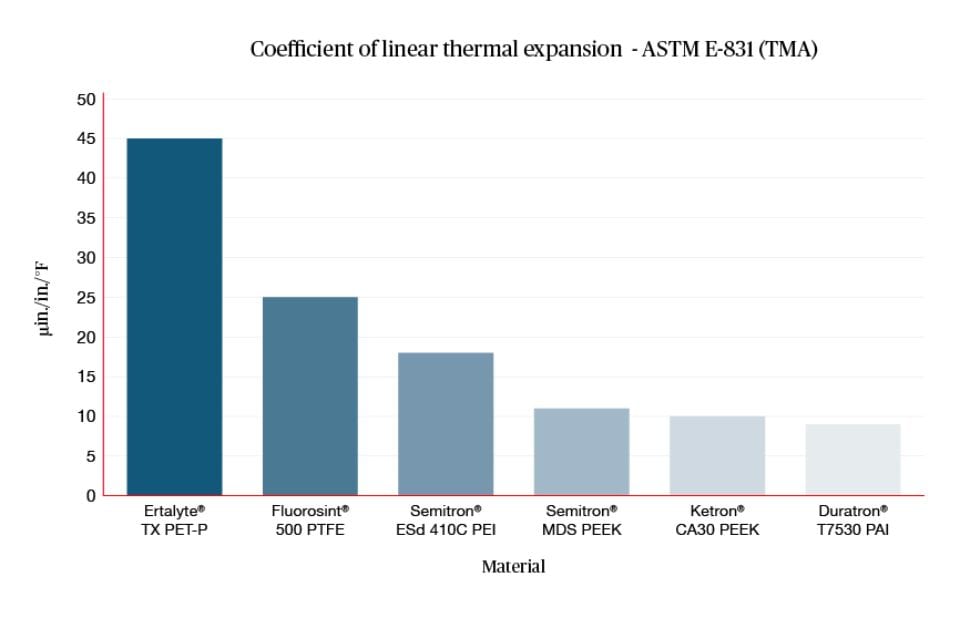

線熱膨張係数(CLTE)は、温度の関数としての材料の膨張率を決定するために使用されます。

三菱ケミカルアドバンスドマテリアルズでは、弊社材料に対してASTM E-831 / ISO 11359に準じたテストを実施し、73°F~210°F(23°C~100°C)、73°F~300°F(23°C~150°C)、および300°F(150°C)超の3種類の温度範囲における熱膨張率を計算しています。

各テストで、材料サンプルサンプルは炉内に配置されます。炉内の温度は、材料が最大温度での限界に至るまで、テスト温度範囲内で一定の比率で制御しながら上げられます。サンプルの寸法の変化が詳しく記録されます。

-

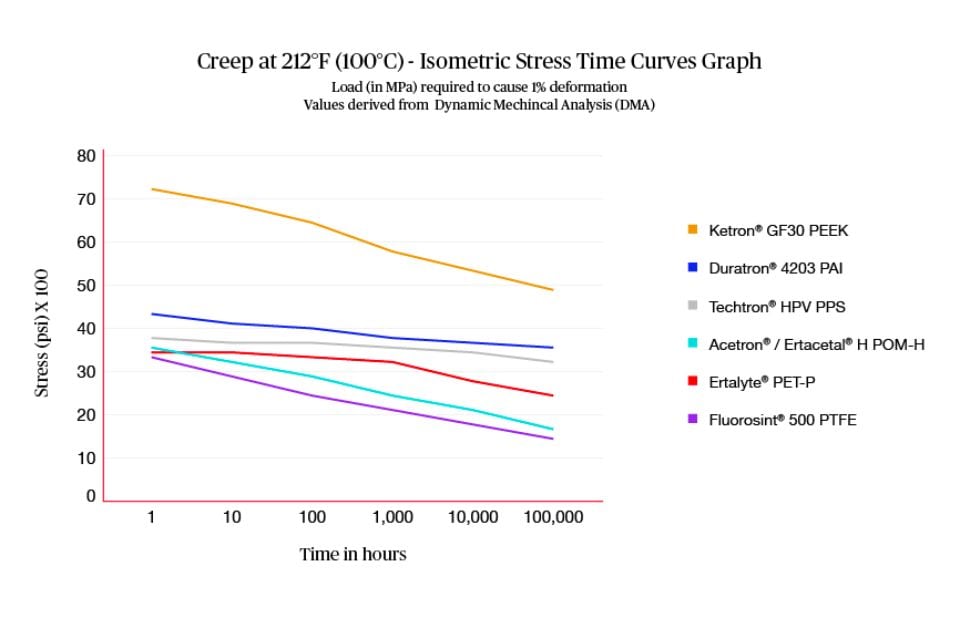

特定の温度範囲内において一定の機械的応力がかかった場合の材料の変形率を予測するために、弊社はポートフォリオに対してクリープ動作のテストを行っています。

動的機械分析(DMA)を行い、一定の期間に発生する様々な度合いの圧縮ひずみに対し、プラスチック部品の寸法で発生するクリープの度合いを調べています。

DMAテストで使用される変数は、温度、時間、応力です。次の図は、室温(23°C)および水の沸点(100°C)において、100,000時間観測した弊社材料のクリープ動作です。この間、サンプルには機械的応力がかけられました。グラフから分かるように、低温で材料が1%変形するまで耐えられる負荷は、より高温の場合より大幅に高く、また時間が経過するにつれても高くなります。

-

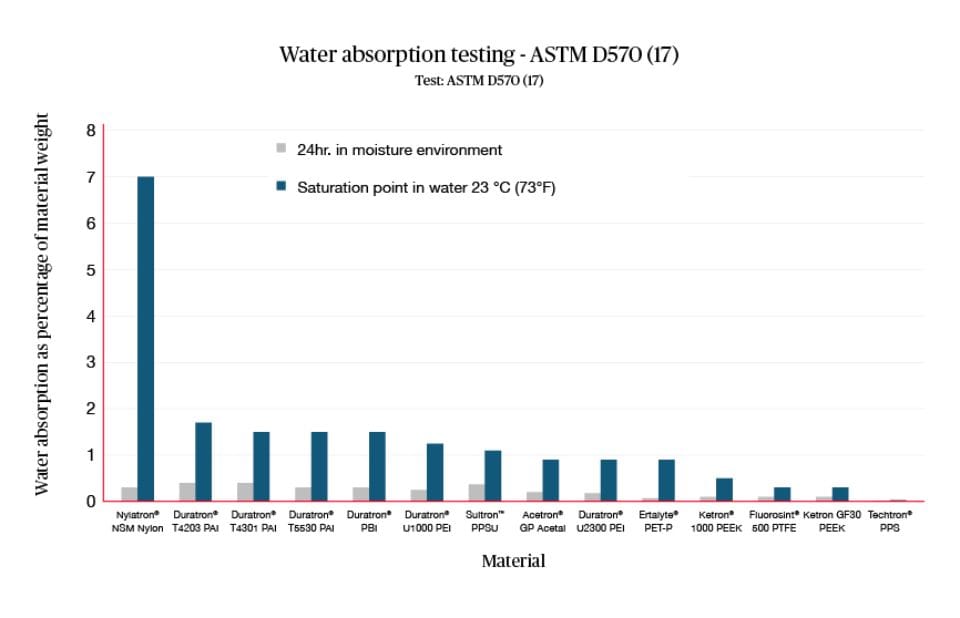

吸湿性テストは、材料が湿気にさらされたときにどの程度素早く水分を吸収するか、またその結果として、材料のサイズ、重量、機械的特性、電気特性が変化する可能性があるのかを評価します。

吸湿動作を計算するために、弊社では使用する材料サンプルに応じて、ISO 62およびASTM D570に準じたテストを実施しています。

この吸湿性テスト手法では、熱可塑性樹脂サンプルを室温(弊社製品の標準温度コントロール)で水中に沈めます。24時間の浸水後、プラスチックの重量の増大率を測定します。また、経過時間にかかわらず、プラスチックがそれ以上水分を吸収できなくなった完全飽和点でのプラスチックの重量の増大率も記録します。