La stabilité dimensionnelle représente la capacité d'un matériau à conserver ses dimensions, sa forme et ses propriétés fonctionnelles tout au long de son cycle de vie.

Les plastiques techniques sont soumis à des conditions extrêmes diverses, de l'usinage de pièces aux environnements d'exploitation intense, susceptibles d'affecter le matériau et le fonctionnement de la pièce concernée durant son cycle de vie. Lorsqu'un matériau manque de stabilité dimensionnelle, ce sont les dimensions de la pièce finie qui sont le plus impactées, car une humidité excessive ou une température extrême peuvent entraîner une dilatation ou une rétractation du matériau.

Même si une pièce n’est pas exposée à des conditions de fonctionnement particulièrement exigeantes, il est important de prendre en compte la stabilité dimensionnelle d’un matériau lors de son usinage avec des tolérances serrées (processus qui génère des niveaux élevés de contraintes mécaniques).

La stabilité dimensionnelle fait partie des propriétés essentielles à prendre en compte durant la sélection du matériau et la conception de la pièce afin de garantir les performances et le bon fonctionnement de celle-ci tout au long de son cycle de vie. Mitsubishi Chemical Group propose une gamme complète de polymères techniques couvrant un large éventail de besoins en termes de stabilité dimensionnelle.

La stabilité dimensionnelle des matériaux est une caractéristique à prendre en compte dans de nombreuses applications techniques. Les pièces d'étanchéité, par exemple, doivent être fabriquées avec des matériaux dimensionnellement stables, car toute variation de leurs dimensions pourrait provoquer une fuite. La stabilité dimensionnelle doit également être prise en compte dans le choix d'un matériau destiné à des pièces qui seront soumises à un nettoyage régulier avec de la vapeur, des produits chimiques ou un fluide chaud.

Au-delà de l'utilisation finale de la pièce, la stabilité dimensionnelle d'un matériau a un impact sur l'usinage et sur les tolérances finales qu'il est possible d'atteindre. L'usinage de pièces avec des dimensions précises, constantes, et à tolérances strictes s'avère très compliqué avec les polymères peu stables dimensionnellement à cause de la chaleur générée par l'usinage et les contraintes internes. Un traitement de haut niveau allié à une technologie d'usinage de pointe de polymères supérieurement stables, permettent d'usiner des pièces complexes à petites échelles et avec des tolérances serrées (ex: connecteurs électriques et prises de test).

De manière générale, les métaux sont dimensionnellement plus stables que les plastiques, mais plusieurs plastiques techniques offrent eux aussi une excellente stabilité dimensionnelle, et de nombreux avantages évidents qui les rendent préférables aux métaux dans diverses applications.

Nos thermoplastiques dimensionnellement stables montrent des performances comparables et ils apportent d'autres avantages essentiels que des pièces en métal ne peuvent pas offrir. Cela inclut :

- Coût réduit du matériau brut

- Pièces finies plus légères

- Propriétés électriques spécifiques

- Résistance à la corrosion chimique

- Comportement amélioré en cas de frottement ou de contact

Pour les applications nécessitant une stabilité dimensionnelle accrue, les thermoplastiques peuvent être renforcés avec de la fibre de verre ou d'autres charges. Les polymères renforcés ont souvent une plus grande stabilité dimensionnelle thermique que leurs équivalents non chargés, ainsi que des propriétés mécaniques, chimiques et diélectriques améliorées.

Joint d’un microfluidiseur haute pression en Fluorosint ™ 207 PTFE

Le défi : un microfluidiseur est un composant de dispositif médical dans lequel des liquides pharmaceutiques sont soumis à des pressions comprises entre 4000 et 10 000 psi et à de fortes contraintes de cisaillement afin de réduire la taille des particules. Après chaque utilisation, le dispositif est stérilisé lors d’un cycle d’autoclavage vapeur d’au moins 20 minutes. Avec le joint PE-UHMW existant, ce processus de stérilisation a provoqué le gonflement et le rétrécissement de la pompe de l'intensificateur, entraînant in fine des fuites et une perte de pression dans l'unité.

La solution : Remplacer la pièce en PE-UHMW par un composant en Fluorosint™ 207 PTFE: matériau à très faible reprise d'humidité, stable dimensionnellent et doté d'une grande imperméabilité à la vapeur.

Les résultats : La meilleure résistance du Fluorosint™ 207 PTFE au fluage et à la vapeur a permis de prolonger la durée de vie du joint. La nouvelle pièce a supporté de multiples cycles d’autoclavage et préservé sa résistance mécanique plus longtemps que les pièces en PTFE et PE classiques.

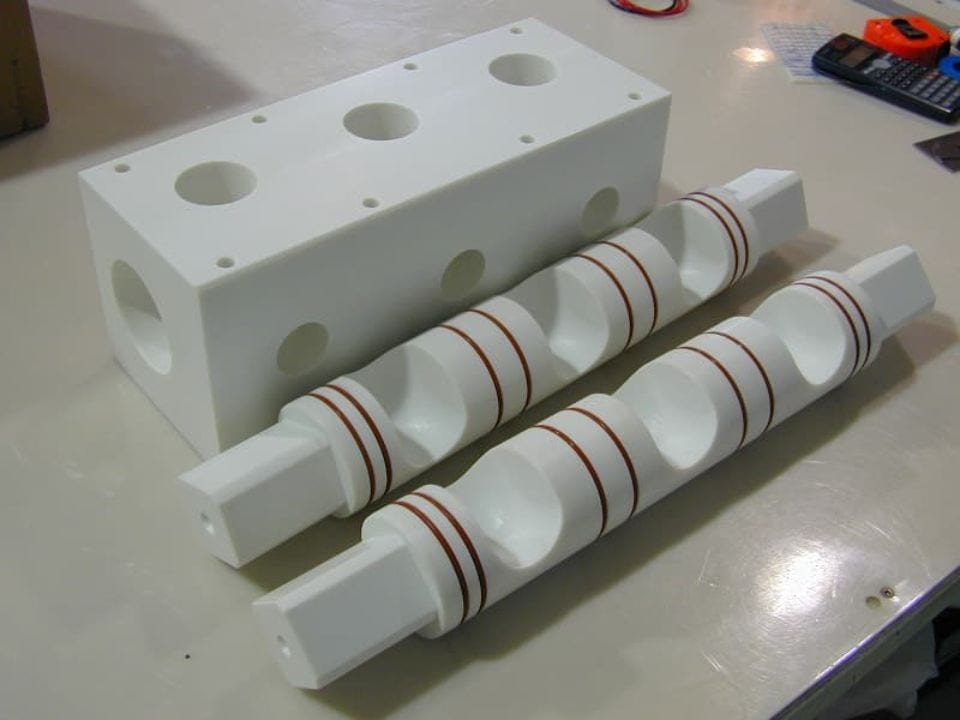

Pistons et tiroirs de machines de remplissage de liquides en Ertalyte™ PET-P

Le défi : les pistons et tiroirs de soupape des machines de remplissage de liquides ont historiquement toujours été fabriqués en acier inoxydable. Ce matériau étant coûteux et nécessitant un graissage permanent, l’OEM souhaitait se renseigner sur les matériaux plastiques certifiés par la FDA pour le remplacer. Il cherchait un polymère offrant un niveau d’absorption d’humidité très faible et capable d’être en contact permanent avec des liquides aussi variés que des sauces, des aliments et des produits de nettoyage. L’usinage des pièces devait, en outre, respecter des tolérances strictes pour offrir les performances attendues.

La solution : Beaucoup de polymères ne remplissaient pas ces conditions. Le PE-UHMW ne tenait pas la pression de l’application, l’acétal s’usait trop rapidement et le polyamide absorbait trop d’humidité. Nous avons donc choisi ici l'Ertalyte™ PET-P pour son excellente résistance à l’usure, sa reprise d’humidité minimale et son faible coefficient de dilatation thermique.

Les résultats : les barres rondes en Ertalyte™ PET-P ont permis de réduire les coûts, tout en offrant de meilleures performances sans perdre en précision Le diamètre des pistons et corps de vannes usinés en PET-P ont une tolérance de +/- 0,02 mm. Des épaisseurs de paroi épaisses avec des tolérances d'usinage serrées, et de faibles quantités de production, imposent l'usinage comme moyen de fabrication pour les pièces.

-

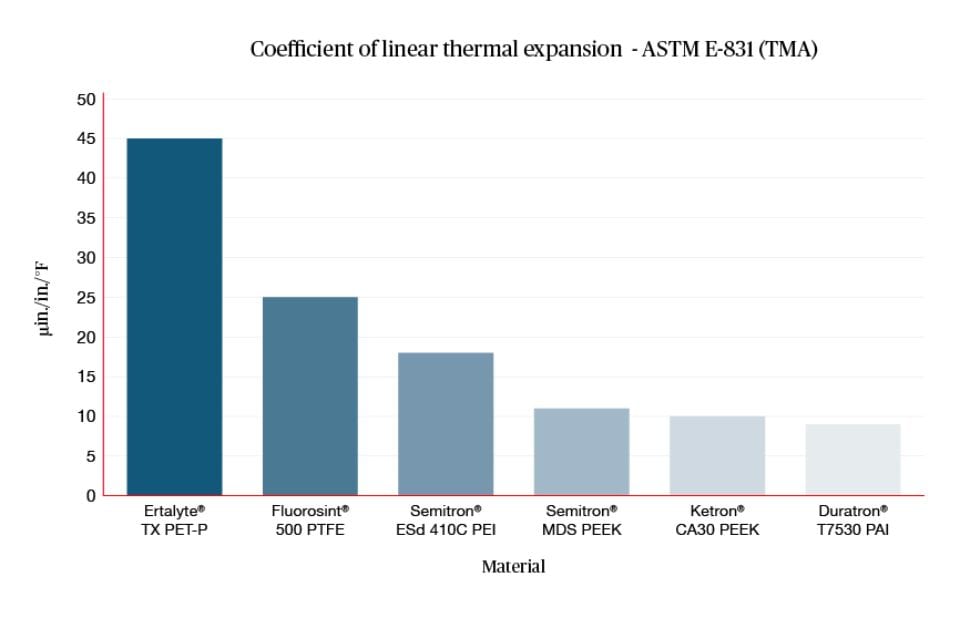

Le coefficient de dilatation thermique linéaire (CLTE, Coefficient of Linear Thermal Expansion) permet de déterminer le taux de dilatation d'un matériau en fonction de la température.

Pour chacun de ses matériaux, Mitsubishi Chemical Group réalise le test ASTM E- 831/ISO 11359 pour calculer le taux de dilatation thermique sur trois plages de températures différentes : 23 à 100 °C (73 à 210 °F), 23 à 150 °C (73 à 300 °F) et plus de 150 °C (300 °F).

Pour chaque test, un spécimen de matériau est placé dans un four. La température du four est augmentée à une vitesse spécifiée et contrôlée dans la plage des températures de test jusqu'à ce que le matériau cède à la température maximale. Les variations des dimensions du spécimen sont enregistrées précisément.

-

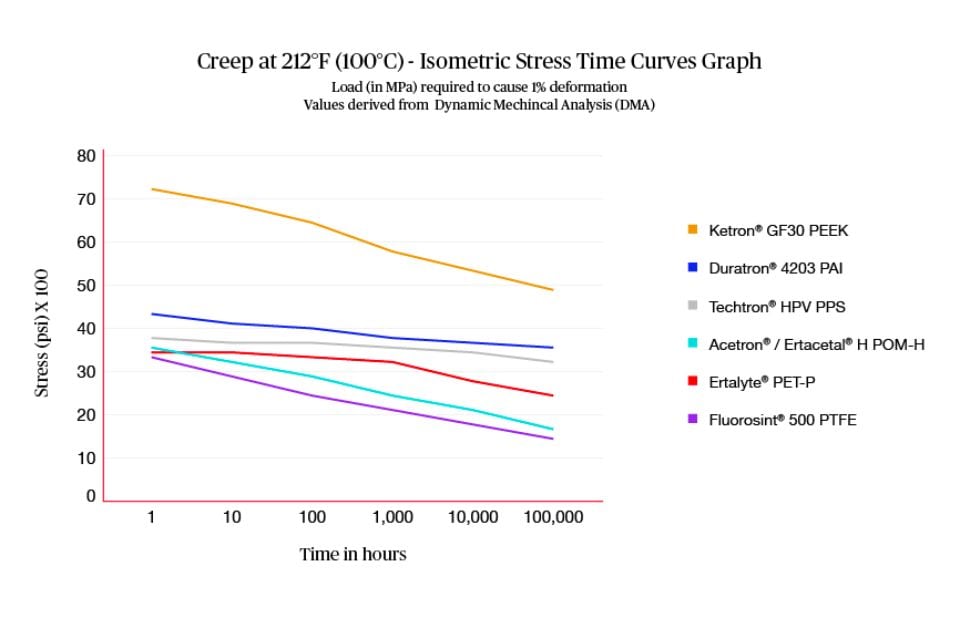

Pour prédire la vitesse de déformation d'un matériau sous l'effet d'une contrainte mécanique constante dans une plage de températures donnée, nous testons les caractéristiques de fluage sur tous les matériaux de notre gamme.

Nous procédons à une analyse mécanique dynamique (DMA Dynamic Mechanical Analysis) pour comprendre dans quelle mesure les dimensions d'un composant plastique sont sujettes au fluage lorsqu'il est soumis à différents niveaux de contrainte de compression pendant une période donnée.

Les variables qui interviennent dans les tests DMA (Dynamic Mechanical Analysis, analyse mécanique dynamique) sont la température, le temps et la contrainte. Les graphiques ci-contre illustrent les caractéristiques de fluage observées sur une sélection de nos matériaux pendant 100 000 heures à température ambiante (23 °C) et à la température d'ébullition de l'eau (100 °C). Au cours de ces tests, les spécimens sont soumis à une contrainte mécanique. Comme le montrent les graphiques, la charge qu'un matériau peut supporter à température ambiante avant de se déformer de 1 % est largement plus élevée qu'à des températures plus extrêmes, et décroît à mesure que la durée d'exposition augmente.

-

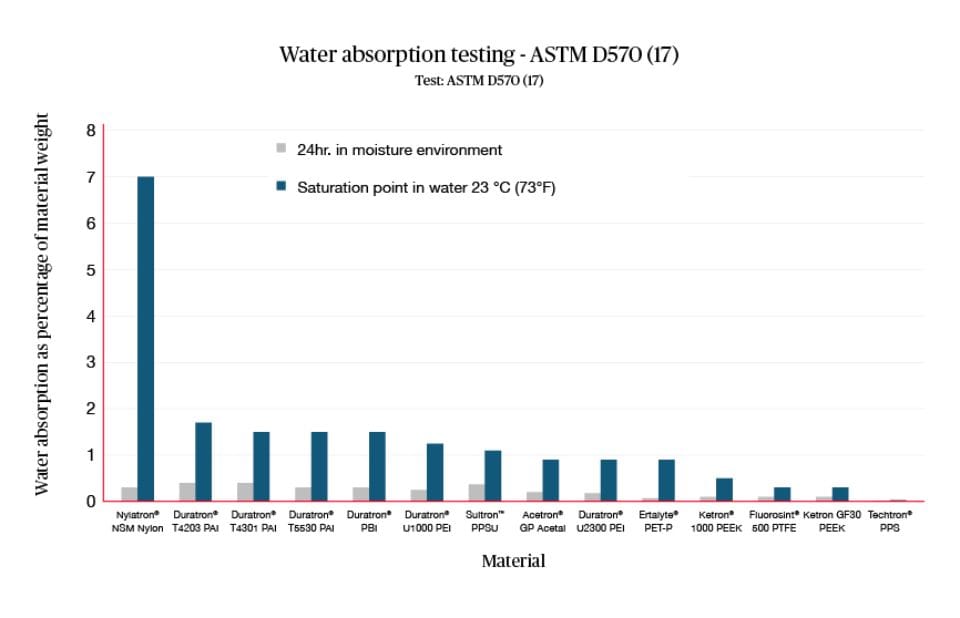

Le test d'absorption d'eau permet d'évaluer la capacité d'un matériau à assimiler l'eau lorsqu'il est exposé à de l'humidité, ce qui pourrait modifier sa taille, sa masse, ainsi que ses propriétés mécaniques et électriques.

Pour calculer la capacité d'absorption d'humidité, nous réalisons les tests ISO 62 et ASTM D570, selon les spécimens de matériau disponibles.

Ces méthodes de test d'absorption d'eau consistent à immerger un spécimen thermoplastique dans de l'eau à température ambiante (température standard de contrôle pour tous nos produits). Après 24 heures d'immersion, nous mesurons le pourcentage d'augmentation de la masse du plastique. Nous consignons également le pourcentage d'augmentation de la masse du plastique à saturation, c'est-à-dire lorsque le plastique ne peut plus absorber d'eau indépendamment du temps écoulé.

Parlez-en à nos équipes spécialisées en remplissant le formulaire de prise de contact. Nous sommes prêts à relever votre prochain défi.

Contactez-nous